Essais matières avec la technologie Roctool

Pour faire face aux limites des procédés de thermorégulation actuels, l’entreprise Roctool a développé une technologie pouvant s’y substituer : 3iTech™. En partenariat avec la Matériautech et plusieurs équipes de SMP, Kistler, GMV Eschmann et Cadflow, plusieurs essais d’injection de matières ont été menés.

Dans le cadre d’une étude avec du polycarbonate recyclé (rPC), plusieurs essais ont été réalisés avec le démonstrateur GEM Haute Température conçu avec Roctool. Le design de ce dernier a été spécialement conçu afin d’évaluer les performances de cette technologie Heat & Cool selon plusieurs critères.

Heat & Cool

Le process 3iTech™ permet de cycler thermiquement un outillage d’injection. La technologie utilisée est l’induction via une intégration de réseaux d’inducteurs implantés dans les empreintes. Cette technologie permet de couvrir une vaste plage de température (50°C à 400°C) en quelques secondes. Le refroidissement est assuré par des circuits d’eau intégrés à l’arrière des réseaux d’inducteurs. La température du moule peut alors être contrôlée pendant la phase d'injection permettant d’assurer la stabilité du process tout en améliorant la qualité des pièces injectées.

En effet, nous évaluons le remplissage de la pièce injectée sur 3 niveaux d'épaisseur (2,5 mm, 1,5 mm et 1 mm), l’élimination des lignes de soudure au niveau de 2 lignes de recollement et enfin l’amélioration de la qualité de surface avec une texture laser et une surface polie miroir.

Des études menées avec deux capteurs de pression

Le moule est instrumenté avec deux capteurs de pression empreinte Kistler, l'un au début de remplissage et le second en fin de remplissage. Deux générateurs Roctool équipent l’outillage : une pour la partie mobile, l’autre pour la partie fixe.

La chauffe des deux parties de l’empreinte modifie de façon significative l’écoulement de la matière imposant une baisse de la vitesse d’injection et une limitation de la température maximale de l’empreinte à 135°C afin d’éviter toute dégradation matière.

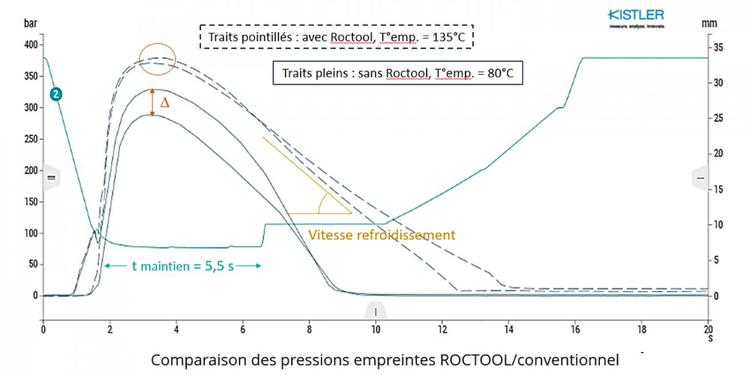

Une fois les différents paramètres d’injection ajustés avec ROCTOOL, la chauffe par induction a été désactivée tout en conservant les paramètres d’injection utilisés précédemment avec une température de régulation de l’outillage à 80°C.

Le temps d’injection reste identique à 1,53 s, ce qui est cohérent dans le sens où nous utilisons une presse d’injection électrique. Sur les paramètres résultants relevés sur la presse, nous observons une augmentation de 12% de la pression de commutation qui passe de 830 bar avec le chauffage par induction à 930 bar en conventionnel. En parallèle, la pression empreinte baisse en mode conventionnel pendant les phases de maintien/refroidissement (cf. courbes de pression empreinte enregistrées et reportées sur le graphe ci-joint). La pression de maintien appliquée est de 600 bar en conventionnel et avec la technologie Roctool. L’écart de pression entre le début et la fin de remplissage de l’empreinte a augmenté en passant de 12 bar pour une température empreinte de 135°C à 41 bar pour une empreinte à 80°C. Ceci se traduit par un figeage de la matière en conventionnel entrainant une mauvaise répartition de la pression et donc un accroissement des contraintes internes dans la pièce injectée.

La quantité de matière injectée reste cependant la même puisque la masse des pièces n’a pas évolué (15,31 g et 15,34 g). Cette observation permet de noter que si on se positionne sur une qualité de densification équivalente, la pression de maintien pourra être réduite de quelques dizaines de bar en utilisant l’induction pour superposer les courbes de pression empreinte, ce qui aura pour effet de baisser la masse injectée.

La pente de la courbe de pression en fin de remplissage traduit une vitesse de refroidissement qui est bien plus avec Roctool. Ceci est dû à l’utilisation d’un thermorégulateur avec un débit de 25 l/min contre un débit de 100 l/min préconisé, débit qui aurait permis d’atteindre un temps de refroidissement performant. Il est démontré ici que le débit de régulation impacte plus la vitesse de refroidissement que la température du fluide.

Une amélioration nette de l'aspect des pièces

En termes d’aspect des pièces injectées, la technologie Roctool élimine les lignes de soudure et les traces de gouttes froides en surface près du point d'injection. La réplication de la texture laser est plus fine avec une amélioration de la brillance sur la zone polie, modifiant de fait le rendu.

A gauche : Gem produit avec le processus conventionnel ; à droite : Gem produit avec la technologie Roctool.

Les résultats sont encore plus probants avec des matières hautes performances telles que le PPSU et le PEI chargé fibres. En effet pour le PEI chargé fibres de verre, les fibres sont présentes en surface en conventionnel, 160°C, et sont éliminées avec la technologie Roctool à 220°C. On obtient alors une surface lisse et brillante.

Au niveau du rendu dimensionnel, nous avons soumis à GOM, société proposant des solutions de métrologie industrielle 3D de haute précision, deux Gem moulés en PPSU dans les mêmes conditions d’injection mais à deux températures d’empreinte différentes : conventionnelle à 160°C et induction à 220°C. Sur le Gem injecté à 220°C, on remarque une épaisseur moyenne plus faible de 0.02 mm au niveau des zones d’épaisseur 1,5 et 1 mm et des cotes en largeur et longueur de pièce plus grandes de 0,07 mm. Ces écarts mesurés entre les deux technologies d’injection comparées sont faibles, la matière utilisée présentant une structure amorphe, mais traduisent cependant une tendance qui demanderait à être validée avec une matière de structure semi-cristalline.

D’autres études comparatives seront prochainement menées sur d’autres matières hautes performance telles que des LCP, PPS et PA de spécialité.